Projektowanie wiązek elektrycznych klucz do innowacji w motoryzacji i przemyśle

- Proces projektowania wiązek przeszedł ewolucję od prostych rysunków 2D do zaawansowanego modelowania 3D, zintegrowanego z systemami MCAD i PLM.

- Kluczowe jest wykorzystanie specjalistycznego oprogramowania ECAD (np. E3. series, Capital) do automatyzacji zadań, takich jak dobór komponentów i generowanie list materiałowych.

- Wirtualne prototypowanie (DMU) odgrywa fundamentalną rolę w weryfikacji poprawności montażu i redukcji kosztów oraz czasu wdrożenia.

- Międzynarodowy standard IPC/WHMA-A-620 stanowi podstawę wymagań i kryteriów akceptacji dla montażu wiązek.

- Współczesne wyzwania obejmują projektowanie wiązek wysokonapięciowych (HV) dla elektromobilności, miniaturyzację, redukcję masy oraz zarządzanie złożonością projektów.

- W Polsce istnieje duże zapotrzebowanie na inżynierów i projektantów wiązek elektrycznych, szczególnie w sektorach motoryzacyjnym, AGD, lotniczym i maszynowym.

Od prostego przewodu do inteligentnego systemu nerwowego: ewolucja wiązki elektrycznej

Kiedyś projektowanie wiązek elektrycznych opierało się głównie na prostych rysunkach 2D, które przedstawiały połączenia i trasy przewodów. Dziś to zupełnie inna bajka. W mojej pracy widzę, jak ten proces przeszedł niesamowitą ewolucję, stając się zaawansowanym modelowaniem 3D, ściśle zintegrowanym z systemami MCAD (Mechanical Computer-Aided Design) i PLM (Product Lifecycle Management). Ta integracja jest kluczowa, ponieważ pozwala na precyzyjne wyznaczanie tras wiązek w przestrzeni, uwzględniając kolizje z innymi komponentami mechanicznymi. Rosnąca złożoność nowoczesnych pojazdów, maszyn czy urządzeń AGD sprawia, że wiązki stały się prawdziwymi "systemami nerwowymi", a ich projektowanie wymaga nie tylko wiedzy elektrycznej, ale i głębokiego zrozumienia mechaniki oraz cyklu życia produktu. Bez tego, trudno byłoby sprostać dzisiejszym wymaganiom rynkowym.

Kluczowe branże w Polsce, które nie mogą istnieć bez wiązek: motoryzacja, AGD, przemysł

W Polsce, tak jak i na całym świecie, projektowanie wiązek elektrycznych jest absolutnie niezbędne dla funkcjonowania wielu gałęzi przemysłu. Z mojego doświadczenia wynika, że szczególnie cztery sektory są od nich uzależnione:

- Motoryzacja: To chyba najbardziej oczywisty przykład. Od prostych samochodów po zaawansowane pojazdy elektryczne każdy potrzebuje wiązek do zasilania silnika, systemów bezpieczeństwa, oświetlenia, multimediów i niezliczonej liczby czujników. Polska ma silną pozycję w produkcji komponentów motoryzacyjnych, a co za tym idzie, ogromne zapotrzebowanie na specjalistów od wiązek.

- AGD (Sprzęt Gospodarstwa Domowego): Lodówki, pralki, zmywarki, piekarniki wszystkie te urządzenia są naszpikowane elektroniką, a wiązki elektryczne są ich krwiobiegiem. Zapewniają zasilanie, komunikację między modułami sterującymi i bezpieczeństwo użytkowania.

- Lotnictwo: W tej branży niezawodność jest absolutnym priorytetem. Wiązki elektryczne w samolotach muszą być niezwykle lekkie, odporne na ekstremalne warunki i bezbłędne. Ich projektowanie to wyzwanie na najwyższym poziomie, gdzie każdy detal ma znaczenie.

- Przemysł maszynowy: Od linii produkcyjnych, przez roboty przemysłowe, po maszyny budowlane wszędzie tam, gdzie mamy do czynienia z automatyką i sterowaniem, wiązki elektryczne są fundamentem. Zapewniają przepływ sygnałów i mocy, umożliwiając precyzyjną pracę maszyn.

Skutki błędów projektowych: dlaczego oszczędności na tym etapie generują największe koszty?

Często spotykam się z pokusą oszczędzania na etapie projektowania wiązek elektrycznych. Jest to jednak błąd, który w mojej ocenie generuje największe koszty w dalszej fazie projektu. Błędy popełnione na tym etapie, takie jak niewłaściwy dobór przewodów, błędne trasy czy niedopasowane złącza, prowadzą do poważnych problemów. Mogą to być kolizje z elementami mechanicznymi, zbyt krótkie lub zbyt długie przewody, trudności w montażu, a w najgorszym wypadku awarie produktu w trakcie eksploatacji. Każda taka pomyłka oznacza konieczność przeprojektowania, wykonania nowych prototypów, a w konsekwencji znaczne opóźnienia i wzrost kosztów. Dlatego tak kluczową rolę odgrywa wirtualne prototypowanie, czyli Digital Mock-Up (DMU). Dzięki niemu możemy w środowisku cyfrowym zweryfikować poprawność montażu, sprawdzić długości przewodów i dostępność serwisową, jeszcze zanim powstanie fizyczny prototyp. To pozwala na wczesne wykrycie i eliminację błędów, co w efekcie drastycznie redukuje koszty i skraca czas wdrożenia produktu na rynek.

Fundamenty każdego projektu: niezbędna wiedza na start

Zanim w ogóle pomyślimy o rozpoczęciu projektu wiązki elektrycznej, musimy zbudować solidne fundamenty wiedzy. To trochę jak budowanie domu bez mocnych podstaw, cała konstrukcja będzie niestabilna. W moim podejściu, kluczowe jest zrozumienie nie tylko wymagań elektrycznych, ale także mechanicznych, środowiskowych i ekonomicznych. Trzeba wiedzieć, jakie funkcje ma spełniać wiązka, w jakim środowisku będzie pracować, jakie obciążenia elektryczne i mechaniczne będzie przenosić. Bez tej kompleksowej wiedzy, nawet najlepsze narzędzia nie pomogą nam stworzyć optymalnego rozwiązania. To etap, na którym zbieramy wszystkie niezbędne informacje, które posłużą nam jako drogowskaz przez cały proces projektowy.

Schemat ideowy vs. schemat połączeń: jaka jest kluczowa różnica?

W projektowaniu wiązek elektrycznych często spotykamy się z dwoma rodzajami schematów: ideowym i połączeń. Chociaż oba są niezbędne, pełnią zupełnie różne funkcje. Schemat ideowy (zwany też funkcjonalnym lub blokowym) koncentruje się na logice działania układu. Pokazuje, jakie komponenty ze sobą współpracują i jakie funkcje pełnią, ale niekoniecznie odzwierciedla ich fizyczne położenie czy dokładne połączenia przewodów. Jest to swego rodzaju "mapa myśli" inżyniera, która pozwala zrozumieć zasadę działania systemu. Z kolei schemat połączeń (lub montażowy) jest znacznie bardziej szczegółowy. Przedstawia dokładne połączenia między poszczególnymi pinami złączy, kolory przewodów, ich przekroje, a często także trasy. To właśnie na jego podstawie tworzy się dokumentację produkcyjną. Można powiedzieć, że schemat ideowy odpowiada na pytanie "co system ma robić?", a schemat połączeń na pytanie "jak to jest fizycznie połączone?". Oba są komplementarne i niezbędne do kompleksowego zrozumienia i realizacji projektu.

Dane wejściowe: kompletna checklista informacji niezbędnych do startu projektu

Rozpoczynając każdy projekt wiązki elektrycznej, zawsze podkreślam, jak ważne jest posiadanie kompletnych danych wejściowych. Bez nich, praca staje się zgadywaniem, a ryzyko błędów drastycznie wzrasta. Oto lista informacji, które moim zdaniem są absolutnie niezbędne na start:

- Schemat elektryczny ideowy: Podstawowa informacja o funkcjach i połączeniach logicznych.

- Lista komponentów elektrycznych: Dokładne dane techniczne wszystkich elementów (czujniki, aktuatory, sterowniki, przekaźniki, bezpieczniki) wraz z ich numerami katalogowymi i producentami.

- Model 3D konstrukcji mechanicznej: Model, w którym wiązka ma być zainstalowana, z uwzględnieniem wszystkich otworów, mocowań, przestrzeni i potencjalnych punktów kolizji.

- Wymagania środowiskowe: Informacje o temperaturze pracy, wilgotności, narażeniu na wibracje, substancje chemiczne, promieniowanie UV, wodę czy kurz (stopień ochrony IP).

- Wymagania elektryczne: Napięcia, prądy, typy sygnałów (analogowe, cyfrowe, magistrale komunikacyjne), wymagania dotyczące ekranowania i kompatybilności elektromagnetycznej (EMC).

- Wymagania dotyczące masy i gabarytów: Ograniczenia dotyczące maksymalnej wagi i objętości wiązki, szczególnie krytyczne w lotnictwie i motoryzacji.

- Standardy i normy branżowe: Wymagane normy (np. IPC/WHMA-A-620, USCAR) oraz specyficzne standardy OEM (np. VW Group VOBES, BMW, Mercedes-Benz).

- Wymagania serwisowe i montażowe: Dostępność do złączy, możliwość łatwej wymiany, sekwencja montażu.

- Budżet i harmonogram: Ograniczenia finansowe i czasowe, które wpływają na dobór technologii i komponentów.

- Informacje o testach: Jakie testy i weryfikacje będą przeprowadzane na gotowej wiązce.

Dobór komponentów: przewody, konektory, uszczelnienia, peszle jak podejmować właściwe decyzje?

Dobór komponentów to jeden z najbardziej krytycznych etapów projektowania wiązek. To tutaj decydujemy o niezawodności i trwałości całego systemu. Nie wystarczy wybrać "jakiś" przewód czy złącze; trzeba brać pod uwagę mnóstwo czynników. Moje doświadczenie pokazuje, że kluczowe jest uwzględnienie środowiska pracy czy wiązka będzie narażona na wysokie temperatury, wilgoć, wibracje, oleje, czy agresywne substancje chemiczne? To determinuje wybór materiałów izolacyjnych, uszczelnień i peszli ochronnych. Równie ważne są wymagania elektryczne: odpowiedni przekrój przewodu dla danego prądu, odporność na zakłócenia (ekranowanie), a także kompatybilność z innymi komponentami systemu. Nie możemy zapominać o standardach OEM (Original Equipment Manufacturer), takich jak VW Group VOBES, normy BMW, Mercedes-Benz czy USCAR. Te standardy często precyzują, jakie typy komponentów są dopuszczalne, a ich przestrzeganie jest absolutnie obowiązkowe w branży motoryzacyjnej. Właściwa decyzja na tym etapie to inwestycja w bezproblemową eksploatację i minimalizację ryzyka awarii.

- Środowisko pracy: Temperatura, wilgotność, wibracje, chemikalia.

- Wymagania elektryczne: Prąd, napięcie, ekranowanie, EMC.

- Standardy OEM: Zgodność z normami producentów (np. VOBES, USCAR).

- Wymagania mechaniczne: Odporność na zginanie, rozciąganie, ścieranie.

- Koszty i dostępność: Balansowanie między jakością a budżetem.

Najważniejsza norma w branży: co każdy projektant musi wiedzieć o standardzie IPC/WHMA-A-620?

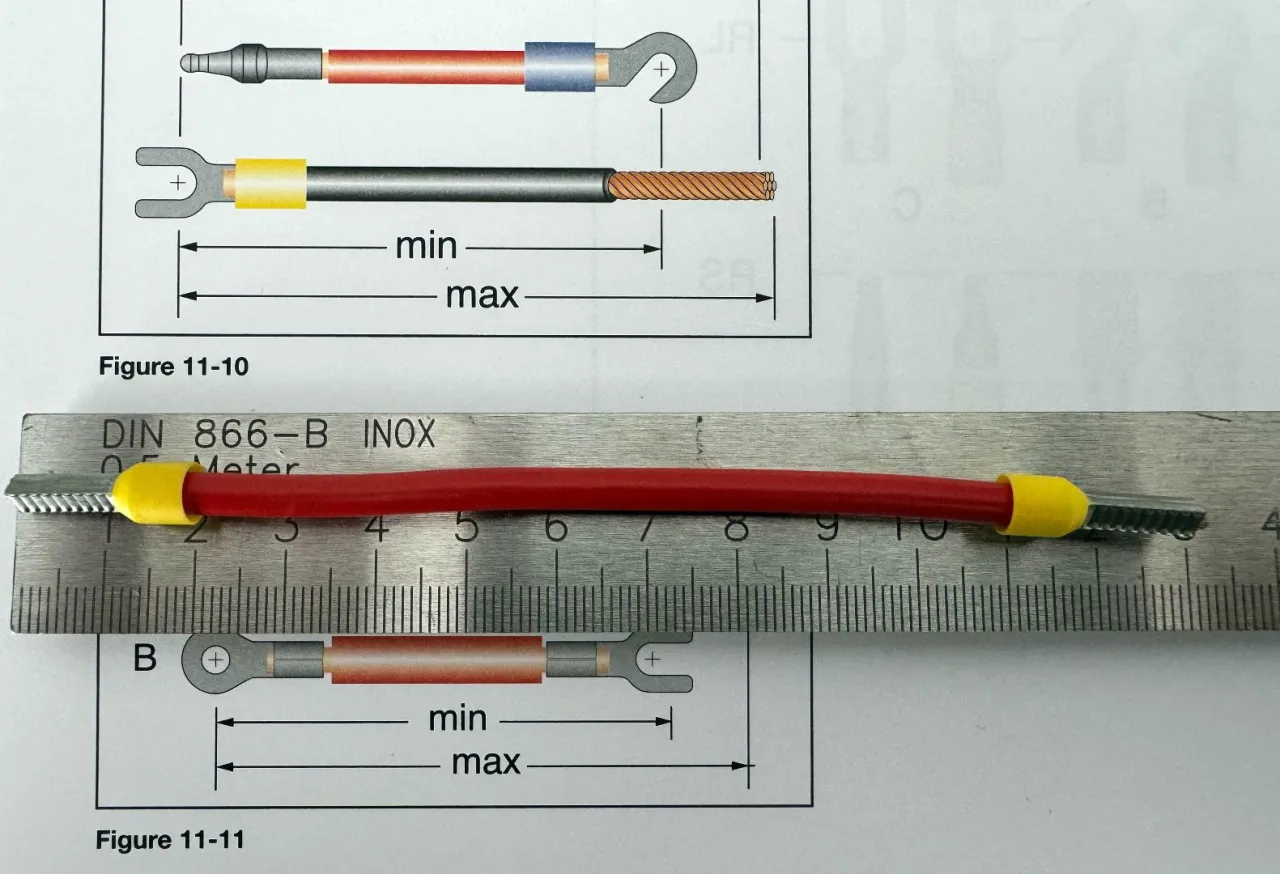

Jeśli miałbym wskazać jedną normę, którą każdy projektant wiązek elektrycznych powinien znać na wylot, byłby to bez wątpienia standard IPC/WHMA-A-620. To międzynarodowy dokument, który określa wymagania i kryteria akceptacji dla montażu wiązek kablowych i przewodowych. Jego celem jest zapewnienie jednolitego poziomu jakości i niezawodności w produkcji wiązek na całym świecie. Standard ten szczegółowo opisuje, jak powinny być wykonywane połączenia lutowane i zaciskane, jak należy zarządzać przewodami, jak montować złącza, jak stosować osłony i zabezpieczenia. Zawiera również wizualne kryteria akceptacji dla różnych klas produktów (od elektroniki konsumenckiej po krytyczne zastosowania w lotnictwie). Moim zdaniem, znajomość IPC/WHMA-A-620 to nie tylko wymóg, ale przede wszystkim narzędzie, które pozwala projektantom i producentom mówić tym samym językiem, minimalizować błędy i dostarczać produkty najwyższej jakości. Bez tej normy, kontrola jakości i spójność produkcji byłyby znacznie trudniejsze do osiągnięcia.

Proces projektowania wiązek: od koncepcji do dokumentacji produkcyjnej

Przejście od początkowej idei do gotowej dokumentacji produkcyjnej wiązki elektrycznej to wieloetapowy proces, który wymaga precyzji, wiedzy i odpowiednich narzędzi. Z mojego punktu widzenia, każdy z tych etapów jest równie ważny i wzajemnie się uzupełnia. To nie jest liniowa ścieżka, ale raczej iteracyjny proces, gdzie często wracamy do poprzednich kroków, aby zoptymalizować lub skorygować projekt. Przyjrzyjmy się, jak to wygląda w praktyce.

Etap 1: definicja architektury systemu i tworzenie schematów w środowisku ECAD

Pierwszy krok to zawsze definicja architektury systemu. Musimy jasno określić, jakie funkcje ma spełniać nasz produkt, jakie komponenty elektryczne będą w nim użyte i jak będą ze sobą współpracować. Na tym etapie tworzymy schematy elektryczne, które są sercem każdego projektu. Wykorzystujemy do tego specjalistyczne oprogramowanie ECAD (Electrical Computer-Aided Design). To narzędzie pozwala mi nie tylko rysować połączenia, ale także automatycznie weryfikować poprawność elektryczną, zarządzać bazami danych komponentów i generować wstępne listy materiałowe. Schematy te są podstawą do dalszych prac i stanowią źródło prawdy o połączeniach elektrycznych w całym systemie.

Etap 2: integracja z mechaniką projektowanie przebiegu wiązki w modelu 3D (Routing)

Kiedy mamy już gotowy schemat elektryczny, przechodzimy do niezwykle ważnego etapu, jakim jest projektowanie przebiegu wiązki w modelu 3D, czyli tzw. routing. To tutaj następuje prawdziwa integracja z konstrukcją mechaniczną. Wykorzystuję do tego moduły elektryczne w systemach MCAD, takich jak CATIA, SolidWorks czy NX. W tym środowisku mogę precyzyjnie wyznaczać trasy dla przewodów i wiązek, uwzględniając wszystkie elementy mechaniczne, mocowania, otwory i potencjalne punkty kolizji. Jest to kluczowe dla zapewnienia, że wiązka zmieści się w przeznaczonej dla niej przestrzeni, nie będzie narażona na uszkodzenia mechaniczne i będzie miała optymalną długość. To także moment, w którym zaczynamy myśleć o ergonomii montażu i serwisowania.

Etap 3: wirtualne prototypowanie i analiza kolizji (Digital Mock-Up)

Po zaprojektowaniu przebiegu wiązki w 3D, przechodzimy do etapu wirtualnego prototypowania, czyli Digital Mock-Up (DMU). To jest moment, w którym mogę naprawdę "dotknąć" projektu, zanim jeszcze powstanie fizyczny element. Dzięki symulacjom cyfrowym, jestem w stanie zweryfikować poprawność montażu całej wiązki, sprawdzić, czy długości przewodów są optymalne, czy nie ma kolizji z innymi komponentami, a także czy dostępność serwisowa jest wystarczająca. DMU pozwala mi wykryć błędy i niedoskonałości na bardzo wczesnym etapie, co jest nieocenione. Wyobraźmy sobie, ile kosztowałoby wykrycie, że wiązka jest za krótka lub koliduje z elementem silnika, dopiero na etapie fizycznego prototypu. Wirtualne prototypowanie to ogromna oszczędność czasu i pieniędzy, a także pewność, że produkt będzie działał zgodnie z oczekiwaniami.

Etap 4: automatyczne generowanie dokumentacji produkcyjnej 2D (Formboard/Nailboard)

Jedną z największych zalet pracy w zintegrowanym środowisku 3D jest możliwość automatycznego generowania dwuwymiarowej dokumentacji produkcyjnej, znanej jako "formboard" lub "nailboard". Na podstawie precyzyjnego modelu 3D, oprogramowanie ECAD potrafi wygenerować rysunki techniczne, które są bezpośrednio wykorzystywane na linii produkcyjnej. Te rysunki zawierają wszystkie niezbędne informacje dla operatorów: dokładne wymiary wiązki, punkty rozgałęzień, miejsca montażu złączy, a często nawet instrukcje dotyczące kolejności montażu. Automatyzacja tego procesu to nie tylko oszczędność czasu, ale przede wszystkim eliminacja błędów ludzkich, które mogłyby pojawić się przy ręcznym tworzeniu dokumentacji. To sprawia, że proces produkcyjny staje się szybszy, bardziej precyzyjny i powtarzalny.

Etap 5: tworzenie Listy Materiałowej (BOM) i list cięcia przewodów

Ostatni, ale nie mniej ważny etap, to generowanie kluczowych dokumentów dla produkcji i logistyki: Listy Materiałowej (BOM Bill of Materials) oraz list cięcia przewodów. Dzięki oprogramowaniu ECAD, te procesy są w dużej mierze zautomatyzowane. BOM zawiera szczegółowe informacje o wszystkich komponentach użytych w wiązce od złączy i pinów, przez przewody, po peszle i opaski. Jest to niezbędne dla działów zakupów i magazynu. Z kolei listy cięcia przewodów precyzują długość każdego pojedynczego przewodu, jego kolor, przekrój oraz typ złączy na obu końcach. To pozwala na efektywne przygotowanie przewodów do montażu. Automatyzacja tych procesów minimalizuje ryzyko błędów, przyspiesza przygotowanie produkcji i optymalizuje zarządzanie zapasami.

Narzędzia inżyniera: dominujące oprogramowanie w projektowaniu wiązek

W dzisiejszych czasach, bez odpowiedniego oprogramowania, efektywne projektowanie wiązek elektrycznych byłoby praktycznie niemożliwe. To właśnie narzędzia cyfrowe pozwalają nam radzić sobie z rosnącą złożonością, automatyzować rutynowe zadania i minimalizować ryzyko błędów. Pozwólcie, że opowiem o tych, które moim zdaniem dominują na rynku i są kluczowe dla każdego inżyniera w tej dziedzinie.

Giganci ECAD: porównanie możliwości Zuken E3. series, Siemens Capital i See Electrical

Na polskim rynku, a także globalnie, wiodącymi programami ECAD do projektowania wiązek elektrycznych są bez wątpienia Zuken E3. series, Siemens Capital oraz See Electrical. Każde z nich ma swoje mocne strony:

| Oprogramowanie | Kluczowe możliwości i zastosowania |

|---|---|

| Zuken E3. series | Bardzo zaawansowane narzędzie, cenione za głęboką integrację z systemami MCAD, kompleksowe zarządzanie wariantami i opcjami, oraz automatyczne generowanie dokumentacji 2D (formboard). Idealne dla złożonych projektów w motoryzacji i lotnictwie. |

| Siemens Capital | Rozwiązanie klasy enterprise, często wybierane przez dużych producentów OEM. Oferuje szeroki zakres funkcji od projektowania architektury elektrycznej, przez routing 3D, po zarządzanie konfiguracją i diagnostykę. Silnie zintegrowane z ekosystemem Siemens PLM. |

| See Electrical | Popularne w mniejszych i średnich firmach, oferujące dobrą równowagę między funkcjonalnością a łatwością obsługi. Skupia się na tworzeniu schematów elektrycznych, list materiałowych i podstawowej dokumentacji. Dostępne w różnych modułach, co pozwala na elastyczne dopasowanie do potrzeb. |

Wybór odpowiedniego oprogramowania zależy od skali projektu, budżetu i specyficznych wymagań branżowych. Ja osobiście miałem okazję pracować na każdym z nich i uważam, że każde z nich wnosi ogromną wartość do procesu projektowego.

Rola systemów MCAD: dlaczego moduły elektryczne w CATIA, NX i SolidWorks są tak ważne?

Nie można mówić o projektowaniu wiązek bez uwzględnienia systemów MCAD (Mechanical Computer-Aided Design). To właśnie w nich powstaje konstrukcja mechaniczna, w której wiązka ma być umieszczona. Popularne programy takie jak CATIA, NX czy SolidWorks posiadają dedykowane moduły elektryczne, które są absolutnie kluczowe dla efektywnego projektowania wiązek. Dzięki nim mogę importować dane ze schematów ECAD i automatycznie "rozprowadzać" przewody w modelu 3D. Te moduły pozwalają na precyzyjne wyznaczanie tras, analizę kolizji, weryfikację długości przewodów i optymalizację ich przebiegu w przestrzeni. Integracja z konstrukcją mechaniczną jest fundamentalna, ponieważ wiązka nie może istnieć w oderwaniu od niej. To właśnie w środowisku MCAD upewniam się, że wiązka będzie pasować idealnie, nie będzie narażona na uszkodzenia mechaniczne i będzie łatwa w montażu.

Integracja systemów PLM/PDM: jak zarządzać cyklem życia produktu w kontekście wiązek?

W dzisiejszym, złożonym środowisku inżynierskim, zarządzanie danymi projektowymi jest równie ważne, jak samo projektowanie. Tutaj wkraczają systemy PLM (Product Lifecycle Management) i PDM (Product Data Management). Moim zdaniem, są one niezbędne do zarządzania całym cyklem życia produktu, a w kontekście wiązek elektrycznych, odgrywają kluczową rolę. Systemy te pozwalają na centralne przechowywanie wszystkich danych związanych z projektem wiązki od schematów, przez modele 3D, listy materiałowe, po dokumentację produkcyjną i testową. Umożliwiają kontrolę wersji, zarządzanie zmianami, a także współpracę między różnymi zespołami i działami. Dzięki PLM/PDM mam pewność, że wszyscy pracują na aktualnych danych, a historia zmian jest w pełni udokumentowana. To minimalizuje ryzyko błędów wynikających z pracy na nieaktualnych plikach i usprawnia komunikację w całym procesie rozwoju produktu.

Wyzwania współczesnego projektowania wiązek

Projektowanie wiązek elektrycznych to dziedzina, która nieustannie ewoluuje, a wraz z nią pojawiają się nowe, coraz bardziej złożone wyzwania. To, co było standardem jeszcze kilka lat temu, dziś może być już przestarzałe. Jako inżynier, codziennie mierzę się z tymi nowymi realiami, które wymagają ciągłego rozwoju i poszukiwania innowacyjnych rozwiązań. Przyjrzyjmy się kilku najważniejszym wyzwaniom, które obecnie kształtują moją pracę.

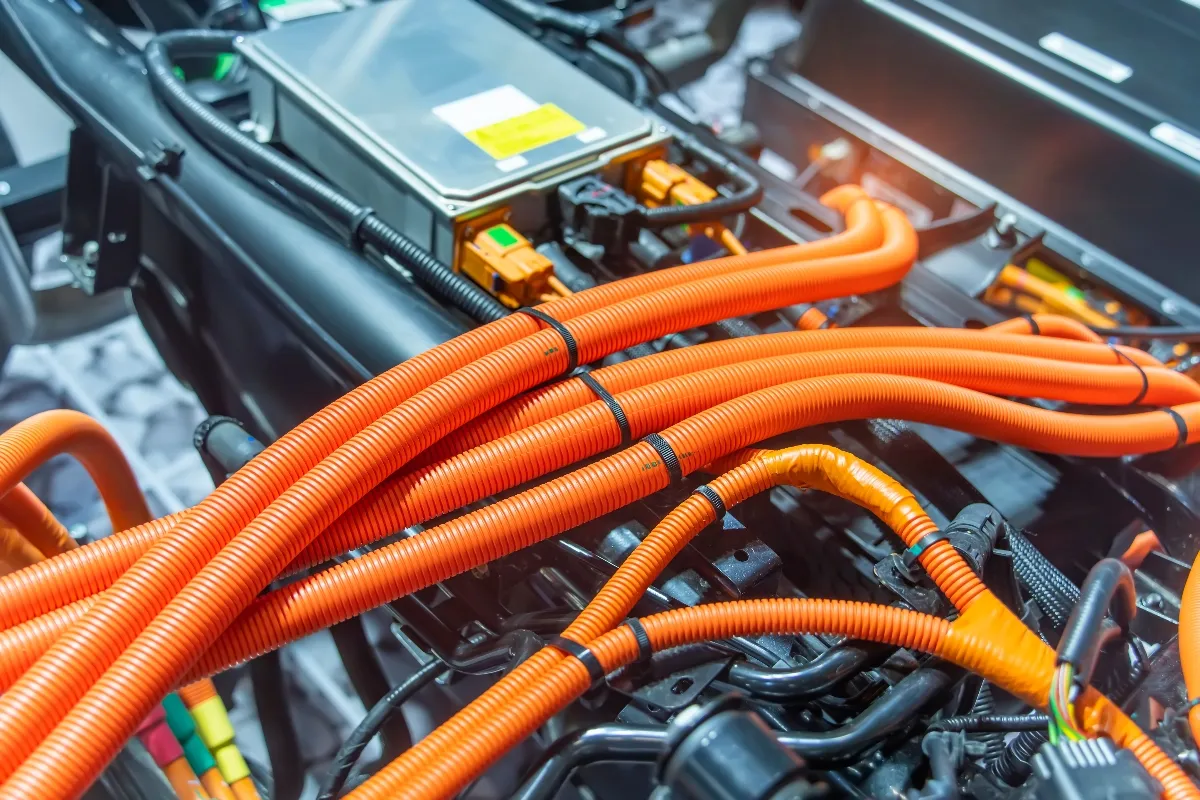

Elektromobilność w natarciu: specyfika projektowania wiązek wysokonapięciowych (HV)

Rozwój elektromobilności to jedno z największych wyzwań, ale i szans dla projektantów wiązek. Projektowanie wiązek wysokonapięciowych (HV) dla pojazdów elektrycznych (EV) to zupełnie inna liga niż tradycyjne wiązki niskonapięciowe (LV). Tutaj w grę wchodzą znacznie wyższe napięcia i prądy, co wymaga specjalnych rozwiązań. Muszę stosować przewody o specjalnej konstrukcji często ekranowane, aby zapobiec zakłóceniom elektromagnetycznym, i zawsze w charakterystycznej pomarańczowej izolacji, która sygnalizuje wysokie napięcie. Złącza muszą być wytrzymałe, bezpieczne i odporne na łuk elektryczny. Standardy bezpieczeństwa są niezwykle rygorystyczne, a zarządzanie termiczne wiązek HV jest kluczowe, aby zapobiec przegrzewaniu. To wszystko sprawia, że projektowanie wiązek HV to dziedzina wymagająca specjalistycznej wiedzy i doświadczenia, gdzie bezpieczeństwo jest absolutnym priorytetem.

- Wysokie napięcia i prądy: Wymagają specjalnych przewodów i złączy.

- Ekranowanie: Konieczne dla ochrony przed zakłóceniami EMC.

- Pomarańczowa izolacja: Standardowe oznaczenie przewodów HV.

- Ochrona przed łukiem elektrycznym: Kluczowe dla bezpieczeństwa złączy.

- Zarządzanie termiczne: Zapobieganie przegrzewaniu się wiązek.

- Rygorystyczne standardy bezpieczeństwa: Zapewnienie niezawodności w ekstremalnych warunkach.

Bezpieczeństwo przede wszystkim: ochrona przed zakłóceniami (EMC) i warunkami środowiskowymi

W dzisiejszym świecie, gdzie elektronika jest wszechobecna, ochrona przed zakłóceniami elektromagnetycznymi (EMC) jest absolutnie krytyczna. Wiązki elektryczne muszą być projektowane tak, aby nie tylko same nie generowały zakłóceń, ale także były na nie odporne. To wymaga stosowania ekranowanych przewodów, odpowiedniego prowadzenia wiązek, a także dbałości o uziemienie. Równie ważne jest projektowanie wiązek odpornych na trudne warunki środowiskowe. Czy to wysokie temperatury w komorze silnika, wilgoć i sól na drogach, czy ciągłe wibracje w maszynach przemysłowych wiązka musi wytrzymać te obciążenia przez cały okres eksploatacji. Niezawodność i bezpieczeństwo produktu w dużej mierze zależą od tego, jak skutecznie poradzimy sobie z tymi wyzwaniami. Każde niedopatrzenie może prowadzić do poważnych awarii.

Miniaturyzacja i redukcja masy: nieustanna walka o każdy gram i milimetr

W branżach takich jak motoryzacja i lotnictwo, miniaturyzacja i redukcja masy są nieustannymi celami. Każdy gram i każdy milimetr mają znaczenie, ponieważ bezpośrednio przekładają się na zużycie paliwa, zasięg pojazdu czy ładowność samolotu. W projektowaniu wiązek oznacza to ciągłe poszukiwanie lżejszych i mniejszych rozwiązań. Stosujemy przewody o mniejszych przekrojach, często wykonane ze stopów miedzi, które oferują lepszy stosunek przewodności do masy. Szukamy lżejszych materiałów izolacyjnych i złączy o zoptymalizowanej konstrukcji. To wymaga od nas nie tylko kreatywności, ale także dogłębnej znajomości dostępnych technologii i materiałów. Moim zdaniem, jest to ciągła walka, która jednak przynosi wymierne korzyści w postaci bardziej efektywnych i ekologicznych produktów.

Zarządzanie złożonością: jak radzić sobie z setkami wariantów i opcji w jednym projekcie?

Współczesne produkty, zwłaszcza w motoryzacji, oferują setki, a nawet tysiące wariantów i opcji. Każda z nich może wpływać na konfigurację wiązki elektrycznej. Zarządzanie tą złożonością to jedno z największych wyzwań. Nie możemy projektować osobnej wiązki dla każdego wariantu; byłoby to nieefektywne i kosztowne. Dlatego stosujemy strategie takie jak projektowanie modułowe, gdzie wiązka jest dzielona na mniejsze, niezależne moduły, które można konfigurować. Wykorzystujemy również zaawansowane funkcje oprogramowania ECAD, które pozwalają na zarządzanie wariantami i opcjami w ramach jednego projektu. To wymaga precyzyjnego planowania i strukturyzacji danych, ale pozwala mi efektywnie radzić sobie z ogromną liczbą konfiguracji i minimalizować ryzyko błędów związanych z zarządzaniem wariantami.

Przyszłość projektowania wiązek: nadchodzące innowacje

Patrząc w przyszłość, jestem przekonany, że projektowanie wiązek elektrycznych będzie nadal ewoluować w niezwykle dynamicznym tempie. Innowacje technologiczne, rozwój nowych materiałów i rosnące wymagania rynkowe z pewnością zdefiniują nowe kierunki. Już teraz widzę pewne trendy, które moim zdaniem będą miały kluczowe znaczenie w nadchodzących latach. To fascynujące, jak szybko ta dziedzina się zmienia.

Automatyzacja i sztuczna inteligencja w procesie projektowym

Jednym z najbardziej obiecujących kierunków jest rosnąca rola automatyzacji i sztucznej inteligencji (AI) w procesie projektowym. Już teraz oprogramowanie ECAD automatyzuje wiele zadań, ale wierzę, że AI pójdzie o krok dalej. Wyobrażam sobie systemy, które będą w stanie optymalizować układy wiązek na podstawie zadanych kryteriów (np. minimalizacja masy, optymalizacja kosztów, najlepszy przebieg), generować wstępne projekty, a nawet przewidywać potencjalne awarie na podstawie analizy danych. AI może również pomóc w zarządzaniu złożonością, automatycznie konfigurując wiązki dla różnych wariantów produktu. To wszystko może znacząco przyspieszyć proces projektowy i zwiększyć jego efektywność.

Wiązki optyczne i transmisja danych z prędkością światła

W miarę jak rośnie zapotrzebowanie na coraz szybszą transmisję danych w pojazdach i maszynach (np. dla systemów autonomicznej jazdy, rozbudowanych multimediów), wiązki elektryczne mogą napotkać swoje ograniczenia. Tutaj pojawia się koncepcja wiązek optycznych. Światłowody oferują znacznie większą przepustowość i są odporne na zakłócenia elektromagnetyczne, co czyni je idealnym rozwiązaniem dla przyszłych systemów. Wyzwaniem będzie ich integracja z istniejącymi systemami elektrycznymi, a także opracowanie odpowiednich złączy i technik montażu. Moim zdaniem, wiązki optyczne będą odgrywać coraz większą rolę, szczególnie w aplikacjach wymagających ekstremalnie szybkiej i niezawodnej transmisji danych.

Przeczytaj również: Alternator i rozrusznik: To nie to samo! Poznaj różnice i awarie

Inteligentne wiązki z wbudowanymi czujnikami: droga do predykcyjnego utrzymania ruchu

Ostatnim, ale niezwykle intrygującym trendem, są inteligentne wiązki elektryczne z wbudowanymi czujnikami. Wyobraźmy sobie wiązkę, która sama monitoruje swój stan temperaturę, wilgotność, obciążenie mechaniczne, a nawet integralność izolacji. Takie dane mogłyby być przesyłane do systemu diagnostycznego, umożliwiając predykcyjne utrzymanie ruchu. Zamiast czekać na awarię, system mógłby z wyprzedzeniem sygnalizować potrzebę wymiany lub naprawy, minimalizując przestoje i koszty. To otwiera zupełnie nowe możliwości w zakresie niezawodności i efektywności. Moim zdaniem, inteligentne wiązki to przyszłość, która pozwoli nam przejść od reaktywnego do proaktywnego zarządzania systemami elektrycznymi.